Granulateur à stade unique vs à deux étages : lequel est le mieux adapté à votre activité de recyclage ?

Lors du choix d’un granulateur plastique, l’une des décisions techniques les plus critiques que vous prendrez est entre un système à une seule étape et un système à deux étapes. Bien qu’ils transforment tous les deux les déchets en granulés, leurs processus internes sont fondamentalement différents, et cette différence a un impact majeur sur la qualité finale des granulés plastiques et la rentabilité globale de l’activité de recyclage.

Cet article propose une comparaison claire entre granulateur à une étape et à deux étapes, en expliquant la technologie derrière chacun et en vous aidant à déterminer quel investissement est le bon pour vos matériaux et objectifs spécifiques.

The Single-Stage Granulator: The Basics

Un granulateur à une étape est la forme la plus simple de la technologie de recyclage plastique. Il utilise une vis unique dans un seul barillet pour effectuer toutes les fonctions nécessaires : alimentation, fusion, mélange, dégazage (dégagement) et création de pression pour la filtration et l’extrusion.

- Comment cela fonctionne : le matériau entre, est fondu et mélangé par la vis, passe par un seul évent, passe par un filtre et est extrudé.

- Mieux adapté pour : les déchets pré-industriels propres, secs et uniformes avec une contamination ou une impression minimales.

- La limitation : sa principale faiblesse est le dégazage inefficace. Le seul et court évent est souvent insuffisant pour éliminer toute l’humidité et les volatils, ce qui peut conduire à des granulés poreux et légers.

The Two-Stage “Mother-Son” Extruder: The Advanced Solution

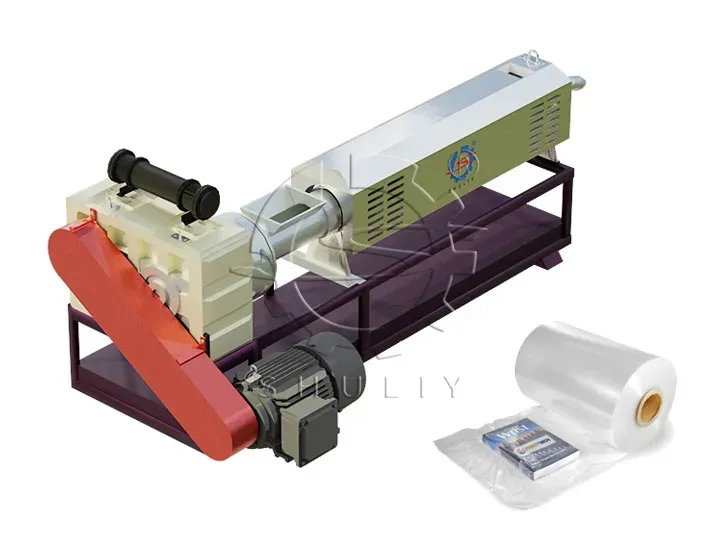

A two-stage system, also known as a double stage extruder or, more descriptively, a mother-son extruder, separates the granulation process into two distinct jobs performed by two separate extruders. This specialization is the key to its superior performance.

How it Works:

L’Extrudeur « Mère » (Étape 1) : Il s’agit d’un extrudeur plastique dédié au dégazage. Son travail principal est de fondre, mélanger et homogénéiser le plastique de manière agressive tout en utilisant un grand évent à haute efficacité pour éliminer fortement l’humidité, les encres et d’autres contaminants volatils. Il prépare une fusion pure et sans gaz.

L’Extrudeur « Fils » (Étape 2) : Le plastique fondu propre est ensuite alimenté de la mère dans un extrudeur fils plus petit et plus lent. Son seul but est de construire doucement une pression stable pour l’écran de filtration et la bouche d’extrusion, assurant une extrusion fluide et constante sans perturber la fusion.

L’essentiel des avantages du système à deux étages réside dans cette répartition du travail. Chaque étape fait parfaitement une tâche, plutôt que qu’une étape fasse tout de manière suffisante.

Head-to-Head Comparison

| Dégazage | Limitée / Mauvaise | Excellente |

| Stabilité de filtration | Sujette à des baisses de pression | Stable et cohérent |

| Qualité finale des pellets | Risque de porosité, de bulles | Haute densité, solide, sans cavités |

| Meilleur pour | Déchets industriels propres, secs | Déchets post-consommation, film imprimé, film agricole |

Cette explication du processus d’extrusion amélioré montre clairement pourquoi un extrudeur mère-fils est la norme de l’industrie pour traiter des matériaux difficiles, tels qu’une machine de pelletisation de film PE utilisée pour recycler des films imprimés.

Connecting Technology to Your Business Profitability

Alors, quel système conduit à une rentabilité plus élevée de l’activité de recyclage ?

Bien qu’une machine à une étape puisse avoir un coût initial plus bas, le système à deux étapes offre souvent un retour sur investissement beaucoup plus rapide. Voici pourquoi :

- Valeur des pellets plus élevée : la qualité supérieure des granulés plastiques d’une machine à deux étapes signifie que votre produit final est plus dense, plus solide et plus recherché par les acheteurs, ce qui entraîne un prix de marché supérieur.

- Acceptation plus large des matériaux : un granulateur pour les déchets post-consommation doit être robuste. L’excellente capacité de dégazage vous permet de traiter des matières premières moins chères et plus abondantes (comme les films lavés) qui échoueraient dans un système à une étape, élargissant vos marges bénéficiaires.

Atteindre une recyclage plastique à haute efficacité nécessite d’adapter la technologie au matériau. Pour toute opération qui prévoit de traiter autre chose que des déchets d’usine parfaitement propres, les avantages de l’extrudeur à deux étapes sont indéniables.

Whether your operation requires a 150KG/H machine or a 420KG/H industrial pelletizing line, the principle remains the same: better technology produces a better product.

| Type | Sortie | Puissance du moteur principal |

|---|---|---|

| 105 | 150KG/H | 18,5 kW |

| 150 | 300KG/H | 37 kW |

| 220 | 420KG/H | 90 kW |

Ultimately, the choice between a single-stage vs two-stage granulator comes down to your business ambition. For businesses aiming for top-tier quality, material flexibility, and long-term profitability, the mother-son extruder is the clear engineering choice.