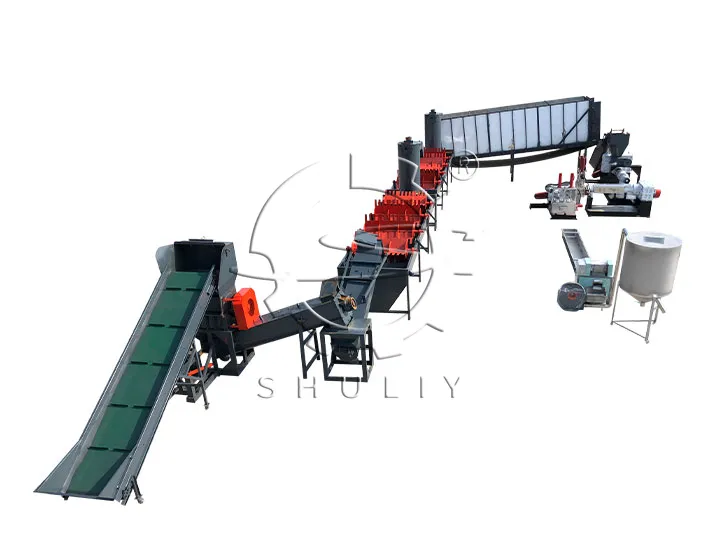

Kommerzielle Maschine zur Herstellung von recycelten Kunststoffpellets

Das großflächige Smogwetter in diesem Jahr hat große Besorgnis aus allen Gesellschaftsschichten ausgelöst. Verschiedene Regionen haben nacheinander entsprechende Vorschriften und Richtlinien eingeführt, um die Emission von Abgasen in der industriellen Produktion zu kontrollieren. Die Kunststoffverarbeitung, insbesondere das Recycling und die Verarbeitung von Abfallkunststoffen, umfasst das Recycling und Sortieren aller Arten von Abfallkunststoffen, das Zerkleinern und Reinigen, das Senden an Maschinen zur Herstellung von recycelten Kunststoffpellets zur Hochtemperaturschmelze, Filtration und Extrusion, die alle in unterschiedlichem Maße Abgase erzeugen. Eine wichtige Quelle der sekundären Umweltverschmutzung.

Große und kleine Kunststoffrecyclingunternehmen im ganzen Land wurden aufgrund der Verwendung von Abfallkunststoffpelletmaschinen unter Hochtemperatur-Schmelzbedingungen, die Abfallrauchabgase erzeugen, und die nicht durch Abgasbehandlungsanlagen (außer den Rauchmaschinen) gefiltert wurden, gemeldet und sogar zur Untersuchung gezwungen oder geschlossen. Die Situation ist nicht ungewöhnlich. Es kann vorhergesagt werden, dass mit der Verstärkung der Kontrolle der Umweltverschmutzung durch den Staat Unternehmen, die keine Abgasbehandlungsanlagen, d.h. Rauchabzugmaschinen, haben, mit Geldstrafen belegt, zur Einstellung des Betriebs aufgefordert oder sogar die Geschäftslizenzen entzogen werden.

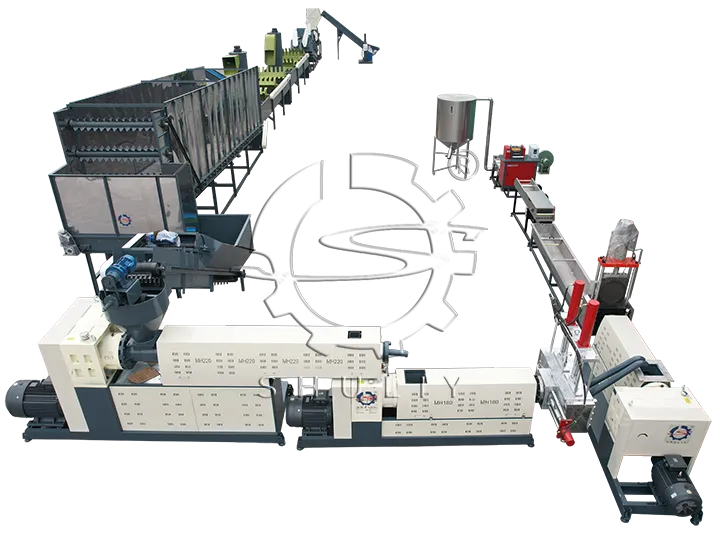

Höhepunkte der Kunststoffpelletieranlage

Unsere Kunststoff-Granuliermaschine ist mit einem robusten zweistufigen Schneckensystem ausgestattet, das eine hervorragende Plastifizierung und effizientes Entgasen gewährleistet, insbesondere beim Umgang mit feuchten oder kontaminierten Materialien.

Die Kunststoffpelletieranlage unterstützt verschiedene Kunststofftypen wie PE, PP, PET, HDPE, ABS und mehr, was sie zu einer vielseitigen Lösung für unterschiedliche Recyclingbedürfnisse macht. Mit optionalen hydraulischen Siebwechselvorrichtungen ermöglicht die Maschine einen kontinuierlichen Betrieb, ohne dass ein Stopp für den Filterwechsel erforderlich ist, was die Produktionseffizienz erheblich steigert.

Die Pelletsgröße ist einstellbar, mit einer Standardlänge von etwa 3 mm, und die fertigen Pellets bieten hohe Uniformität, Dichte und Wiederverwendbarkeit. Der Energieverbrauch ist auf etwa 400 Kilowattstunden pro Tonne Output optimiert, und die integrierten vertikalen und horizontalen Entwässerungssysteme gewährleisten eine Feuchtigkeitsentfernung von über 98 %, was zur hohen Pelletqualität beiträgt.

Je nach ausgewähltem Modell kann die Pelletiermaschine eine Kapazität von 100 kg/h bis zu 500 kg/h oder mehr liefern, was eine flexible Skalierbarkeit für sowohl kleine als auch große Recyclingbetriebe ermöglicht.

Anwendungen des Kunststoffpelletierers

Unsere Kunststoff-Granuliermaschine spielt eine entscheidende Rolle in verschiedenen Sektoren der Kunststoffrecycling- und -herstellungsindustrie. In Kunststoffrecyclinganlagen verwandelt sie Post-Consumer-Abfälle wie Flaschen, Folien und Säcke in wiederverwertbare Kunststoffgranulate, wodurch Rohstoffkosten und Umweltauswirkungen reduziert werden. Für PET-Flaschenrecyclinganlagen arbeitet die Maschine nahtlos mit Flaschenzerkleinerern und Waschlinien zusammen, um PET-Flocken zu sauberen, gleichmäßigen Granulaten zu verarbeiten, die für die Fasergewinnung oder die Wiederaufbereitung von Flaschen geeignet sind.

In Folien-zu-Granulat-Produktionslinien, beispielsweise für landwirtschaftliche LDPE- oder HDPE-Folien, verarbeitet die Maschine leichte, weiche Materialien – oft stark verunreinigt – effizient, indem sie Reibungswäscher, Entwässerungssysteme und einen zweistufigen Extrusionsprozess integriert, um eine hohe Granulatqualität zu gewährleisten.

In einer Hartplastik-Granulierlinie können Spritzguss- und Blasformfabriken Spritzguss-Restabfälle oder defekte Fabrikmaterialien recyceln. Der Kunststoffabfall kann in recycelte Granulate umgewandelt werden. Anschließend können diese Kunststoffproduktionsfabriken diese recycelten Granulate als Rohmaterial verwenden, um Produkte wie Behälter, Rohre, Eimer oder Verpackungsfolien herzustellen, wodurch die Produktionskosten gesenkt und die Nachhaltigkeit verbessert werden.

Zusätzlich wird unsere Pelletieranlage häufig in von der Regierung unterstützten Umweltprojekten in Regionen wie Afrika und Südostasien eingesetzt, um Kommunen und Abfallwirtschaftsunternehmen zu helfen, lokale Plastikabfälle in wirtschaftlichen Wert umzuwandeln. Für Startups und kleine Recyclingwerkstätten bieten unsere kompakten Modelle (100–200 kg/h) einen kostengünstigen Einstieg, um lokale Recyclingunternehmen mit minimalem Platz- und Arbeitsaufwand zu gründen.

Optionale Konfigurationen

Um den unterschiedlichen Anforderungen an verschiedene Recyclingmaterialien und Fabrikeinrichtungen gerecht zu werden, bietet unsere Kunststoffpelletieranlage eine Vielzahl von anpassbaren Konfigurationen:

Optionen für das Zuführsystem:

Wählen Sie je nach Verarbeitung von weichen Folien, starren Flocken oder sperrigen Materialien zwischen einem schraubentypischen Förderer oder einem krallenartigen Förderer. Diese Förderer gewährleisten einen stabilen Input und sind besonders effektiv für Hochleistungs-Kunststoffgranulator-Anlagen.

Schneidmethoden:

Für die Pelletsherstellung können Sie zwischen Strangschneiden, Wasser-Ring-Schneider oder Unterwasser-Pelletierungssystemen wählen. Wasser-Ring-Pelletierer sind ideal für den kontinuierlichen Betrieb mit hoher Ausbeute, während Strangschneiden für kleine und mittelgroße Recyclinglinien geeignet ist.

Heizsysteme:

Der Pelletizer-Extruder unterstützt verschiedene Heizoptionen, einschließlich Keramikheizungen, elektromagnetischer Induktionsheizung und Heizbänder. Keramische und elektromagnetische Heizungen gewährleisten eine konstante Temperatur und Energieeffizienz, was besonders wichtig für den Betrieb von Kunststoffrecycling-Granulatoren über längere Zeiträume ist.

Düsenkopf-Typen:

Verbessern Sie die Filtration und reduzieren Sie die Ausfallzeiten, indem Sie zwischen einem hydraulischen Doppelsiebwechsler, einer hydraulischen Einzelsiebplatte oder einem nicht-mesh Abfallausgangs-Düsenkopf wählen. Diese Düsenköpfe sind entscheidend für die Entfernung von Verunreinigungen, insbesondere bei der Verarbeitung von PET-Flaschenflocken oder stark kontaminiertem Folien.

Vakuum-Entgasungssystem:

Für eine bessere Pelletdichte und reduzierte Gerüche kann die Maschine mit einem Vakuum-Entgasungssystem ausgestattet werden. Dies hilft, Feuchtigkeit, Öl und flüchtige Gase während des Schmelzprozesses von Kunststoff zu beseitigen, was zu stärkeren, qualitativ hochwertigeren Kunststoffpellets führt.

Bedienfeld:

Upgrade auf eine PLC-gesteuerte Touchscreen-Oberfläche für intelligente Temperaturkontrolle, Echtzeitüberwachung und automatische Abschaltung/Startup. Dieses System vereinfacht den Betrieb und sorgt für mehr Sicherheit und Stabilität während der Pelletierung.

Schnecken- & Zylinderanpassung:

Der Durchmesser und die Länge der Schraube können an Ihren Materialtyp (z. B. LDPE-Folie, HDPE-Flakes, ABS-Regranulat) angepasst werden. Alle Schrauben bestehen aus gehärtetem Legierungsstahl mit überlegener Verschleißfestigkeit für langfristige Haltbarkeit.

Recycelt Maschine zur Herstellung von Kunststoffpellets

Zuerst die Anordnung der Geräte. Vor der Installation der Maschine zur Herstellung von Pellets aus recyceltem Kunststoff sollten Wasser und Strom hauptsächlich berücksichtigt werden. Gleichzeitig sollte auf den Ablass des Abgasbehandlungssystems geachtet werden. Der Ablass sollte im Windabwärtsbereich platziert werden, um eine rechtzeitige Ableitung der Abgase zu erleichtern. Andernfalls kann sich Staub in der Produktionswerkstatt ansammeln und nicht abgeleitet werden, was die Arbeit der Arbeiter beeinträchtigen kann, und eine langfristige Ableitung ist schädlich für den menschlichen Körper.

Zweitens, der Standort des Unternehmens. Die Adresse des Kunststoffrecyclingunternehmens sollte am besten im Industriepark gewählt werden. Erstens ist das Industriegebiet der Ort, den die Regierung plant. Das Unternehmen hat einen bequemen Zugang und kann staatliche Unterstützung erhalten, insbesondere einige politische Unterstützung. Zweitens sind die Unternehmen im Industriepark grundsätzlich hoch-emittierend. Die Regierung wird bestimmte Emissionsanforderungen haben; solange die Unternehmen innerhalb der Anforderungen zum Umweltschutz arbeiten, wird die Regierung nicht zu stark eingreifen.

Drittens, Anlagenbau. Im Produktionsprozess der recycelten Kunststoff-Granuliermaschine ist es unvermeidlich, eine bestimmte Menge an Abgas zu produzieren. Bei der Planung der Anlage sollte das Problem der Abgasemissionen vollständig berücksichtigt werden. Der Bau der Anlage sollte im Lee der lokalen Windrichtung erfolgen, um die Belästigung der Anwohner und die Verschmutzung des Gebiets so weit wie möglich zu vermeiden und zu reduzieren.

Die oben genannten drei Punkte sind alles Probleme, auf die Unternehmen beim Bau und Betrieb der Fabrik achten sollten. Sie sind die Voraussetzungen für die reibungslose Ableitung von Abgasen. Allerdings sind einige Abgase schädlich und haben ihre eigene Position und dürfen nicht direkt in die Luft abgegeben werden. Dies erfordert, dass das Unternehmen mit entsprechender Abgasbehandlungsanlage ausgestattet ist. Die Abgase werden zunächst durch die Abgasbehandlungsanlage gefiltert, um die Standards für Nicht-Verschmutzung zu erreichen, bevor sie abgegeben werden.