Schlüsselfertige OTR-Reifenrecyclinganlage für Bergbau & Schwerlastreifen

Schlüsselfertige OTR-Reifenrecyclinganlage für Bergbau & Schwerlastreifen

Die Entsorgung von Off-the-Road (OTR)-Reifen stellt eine erhebliche finanzielle und ökologische Belastung für Bergbau-, Bau- und Hafenbetriebe dar. Ihre enorme Größe und robuste Bauweise machen sie mit Standardgeräten unmöglich zu verarbeiten. Unsere vollautomatische OTR-Reifenrecyclinglinie ist ein speziell entwickeltes System, das diese Herausforderung meistert und diese Verbindlichkeiten in klare, wertvolle Einnahmequellen umwandelt: sauberen Stahl und hochreines Gummipulver.

Die einzigartige technische Herausforderung bei OTR-Reifen

Standard-Reifenrecyclinganlagen scheitern bei OTR-Reifen aufgrund ihrer einzigartigen Materialeigenschaften. Effektives OTR-Reifenabfallmanagement erfordert ein System, das in der Lage ist zu verarbeiten:

- Enorme Größe & Gewicht: Reifen können Durchmesser von über 4000 mm erreichen und mehrere Tonnen wiegen, was Maschinen mit massiver struktureller Integrität und Drehmoment erfordert.

- Extrem hartes Perlenkabel: Das Stahlperlenkabelbündel in einem OTR-Reifen kann über 5 cm dick sein und kann herkömmliche Debeader und Zerkleinerer sofort zerstören.

- Dicker, dichter Gummi: Die enorme Dicke der Lauffläche und der Seitenwand erfordert außergewöhnlich hohe Schneidkraft und Zerkleinerungsleistung, weit über das hinaus, was für Auto- oder LKW-Reifen benötigt wird.

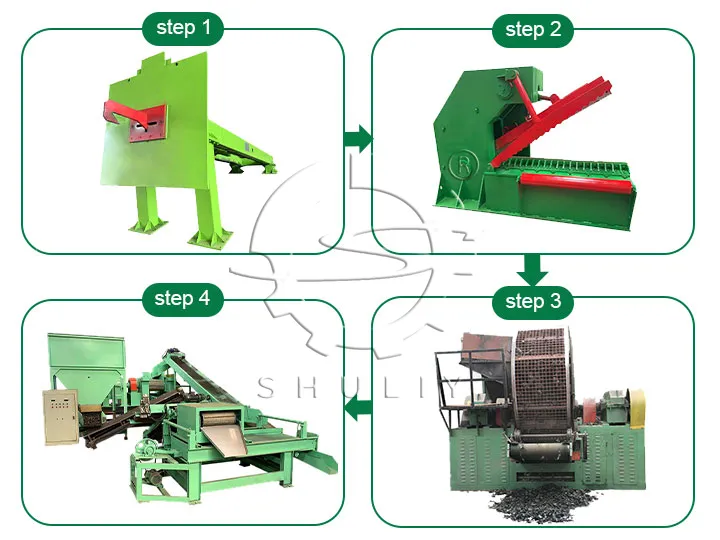

Shuliy-Entwicklungsprozess: Schritt-für-Schritt-Übersicht

Unser System ist ein mehrstufiger, PLC-gesteuerter Prozess, der auf maximale Effizienz und Langlebigkeit der Komponenten ausgelegt ist. Jede Stufe bereitet das Material für die nächste vor, um einen reibungslosen und profitablen Betrieb zu gewährleisten.

Schritt 1: Vorbehandlung – Der kritische erste Schnitt

Die erste Zerkleinerung ist entscheidend, um nachgelagerte Geräte zu schützen. Wir bieten zwei spezialisierte Lösungen basierend auf Reifengröße an:

- Für Riesenreifen (>2100 mm / R35-R63): Es wird die OTR-Demontagemaschine eingesetzt. Ihr kraftvoller Arm und die Wolframcarbid-Legierungsscheibe schneiden den Reifen systematisch in 4-6 kleinere, handhabbare Stücke (Lauffläche, Seitenwände, Perlenabschnitte) in nur 10-30 Minuten. Dieses Vor-Schneiden reduziert den Stress auf den Primärzerkleinerer erheblich.

- Für große Reifen (1400 mm – 4000 mm): Der OTR-Debeader (Stahlring-Separator) zielt direkt auf die Perle ab. Er extrahiert kraftvoll das gesamte Stahlkabelbündel aus der Reifenfelge in einem einzigen, sauberen Stück innerhalb von 2-5 Minuten und bereitet den Reifen für die direkte Zerkleinerung vor.

Schritt 2: Primärzerkleinerung – Das schwere Arbeitstier

Die vorgefertigten Reifenabschnitte oder de-beadete Reifenkarossen werden in unseren Schwer-Doppelschaft-Zerkleinerer (Modell 1200 oder größer) eingespeist. Diese langsam laufende, hochdrehende Maschine verwendet robuste, ineinandergreifende Klingen aus Verbundlegierung, um den dicken Gummi in einheitliche 60-150 mm Blöcke zu schneiden, auch bekannt als Tire-Derived Fuel (TDF).

Schritt 3: Granulierung & Stahlbefreiung

Die TDF-Blöcke werden zum Gummigranulator (Zerkleinerer) transportiert. Diese Maschine zerkleinert die Blöcke, während ein leistungsstarkes integriertes Magnetabscheidesystem den befreiten Stahlfaden herauszieht und eine Reinheit von über 99% erreicht. Unsere Granulatoren können eine Reihe von Gummipulvergrößen produzieren, typischerweise von 5 bis 40 Mesh, abhängig vom Zielmarkt des Kunden. Zum Beispiel kann unser Modell SL-560 600-700 kg/h 20-Mesh-Gummipulver produzieren.

Schritt 4: Endreinigung & Sammlung

Ein Hochvolumen-Fasertrennungssystem nutzt Luftstrom, um Nylon- und Textilfasern aus den Gummigranulaten zu entfernen. Das endgültige, saubere Gummipulver wird dann pneumatisch zu einem automatischen Verpackungssystem transportiert, bereit zum Verkauf.

Maßgeschneiderte Konfigurationen für Ihre spezifischen Bedürfnisse

Während wir Experten im OTR-Prozess sind, verstehen wir, dass Recyclingbedürfnisse variieren. Für Kunden, die kleinere Reifen verarbeiten, bietet unserehalbautomatische Recyclinglinieeine geringere Anfangsinvestition, während unserevollautomatische Reifenrecyclingliniefür die Verarbeitung großer Mengen von Auto- und LKW-Reifen optimiert ist.

Für OTR-Anwendungen empfehlen wir zwei Hauptkonfigurationen:

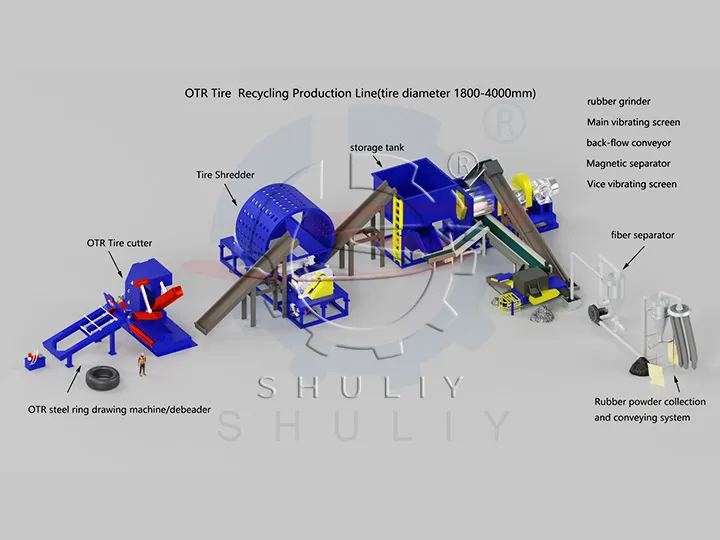

Konfiguration 1: Die Standard-OTR-Anlage

- Anwendung: Ideal für Reifen von 1400 mm bis 4000 mm.

- Kernprozess: OTR Debeader → Schwerzerkleinerer → Granulator- und Trennsystem.

- Am besten geeignet für: Professionelle Recyclingzentren und Betriebe, die mit einer Vielzahl großer, aber nicht riesiger, OTR-Reifen arbeiten.

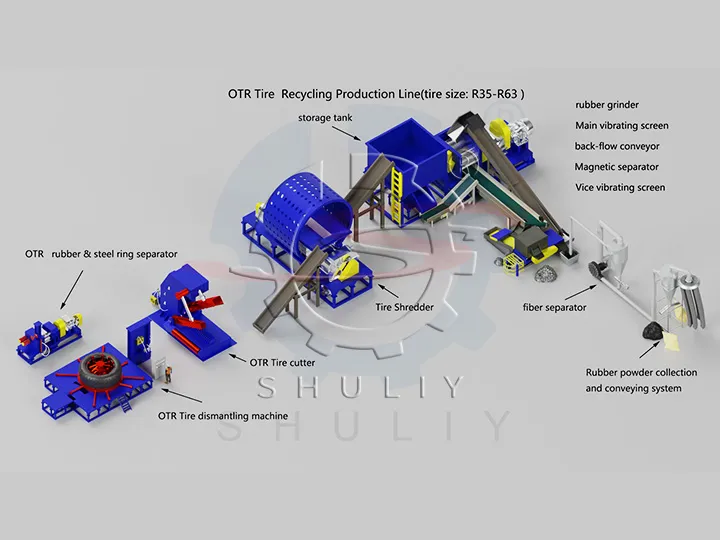

Konfiguration 2: Die Flaggschiff-OTR-Anlage

- Anwendung: Speziell entwickelt für die größten Bergreifen (≥2100 mm / R35+).

- Kernprozess: OTR-Demontagemaschine → Schwer-Deblader → Granulator & Trennsystem.

- Am besten geeignet für: Bergbauunternehmen, große Hafenbehörden und nationale Abfallmanagementprojekte. Dies ist unsere Flaggschiff-Konfiguration für OTR-Reifenrecyclinganlagen, die auf maximale langfristige Rentabilität ausgelegt ist, indem sie die Langlebigkeit der wichtigsten Komponenten priorisiert.

Die Daten hinter der Rentabilität (ROI)

Die Investition in eine professionelle OTR-Reifenrecyclinganlage ist gerechtfertigt durch die Schaffung mehrerer, konsistenter Einnahmequellen aus einem Abfallprodukt. Ihre Hauptprodukte sind:

- Hochreines Gummipulver (5-40 Mesh): Ein wertvoller Rohstoff, der für die Verwendung in Asphalt, Sportplatzfüllungen, Gummiböden und als Rohmaterial für geformte Gummiprodukte verkauft wird.

- Hochfester Stahl: Das Stahlmaterial aus OTR-Reifenperlen ist außergewöhnlich hochwertig. Nach der Reinigung wird es als Premium-Schrottstahl an Gießereien verkauft, zu einem deutlich höheren Preis als gemischter Schrott.

- Nylonfaser: Kann zu Ballen gepresst und als hochkalorischer Reifen-Derivaten Brennstoff (TDF) für den Einsatz in Industrieöfen oder Zementklinkern verkauft werden.

Kontaktieren Sie unser Team mit Ihren lokalen Marktpreisen für diese Rohstoffe, und wir können eine detaillierte ROI-Prognose auf Ihre Betriebskosten zugeschnitten bereitstellen.

Warum mit uns zusammenarbeiten?

OTR-spezifische Technik: Unsere Systeme sind nicht nur skalierte Versionen kleinerer Linien. Sie sind von Grund auf so konzipiert, dass sie den einzigartigen Belastungen bei der OTR-Reifenverarbeitung standhalten, von den Scheibenmaterialien (Cr12MoV und Wolframcarbid-Legierung) bis zu den Getriebe-Spezifikationen.

Datenbasierte Transparenz: Wir liefern klare Leistungsdaten, von der Durchsatzleistung jeder Maschine (z.B. OTR-Schneider mit 2 Schnitten/Minute) bis zum Stromverbrauch (kW) jeder Komponente, sodass Sie Ihre Betriebskosten genau prognostizieren können.

End-to-End-Schlüssellösung: Wir bieten ein komplettes Servicepaket, einschließlich Standortplanung, Herstellung, Installation, Schulung der Bediener und laufender After-Sales-Unterstützung für Ihre schlüsselfertige Lösung.

Bereit, Ihre Reifenverantwortung in eine Einnahmequelle umzuwandeln? Kontaktieren Sie noch heute unser Ingenieurteam für eine kostenlose Projektbewertung und ein detailliertes, maßgeschneidertes Angebot.

Heißes Produkt

PET-Flaschenetikettenentferner Recyclingmaschine

Der Etikettenentferner für PET-Flaschen ist unverzichtbar für die Kunststoff…

Industrielle Gummibodenfliesen-Herstellungsmaschine für Hochdichteproduktion

Der SL-120T Pro ist eine professionelle Gummiboden…

Gurtaufstiegstransporteur | Neigungsfördermaschine

Ein Gurtförderer ist eine essentielle Maschine…

Abfallkunststoffzerkleinerer für PP LDPE HDPE Recycling

Ein Abfallkunststoffzerkleinerer schneidet Kunststoffmaterialien in…

Elektrostatische Spritzmaschine | Manuelle Pulverbeschichtungspistole

Die elektrostatische Spritzmaschine ist industrielle Ausrüstung für…

Steifplastik-Schreddermaschine

Die Shuliy-Rigid-Kunststoffschreddermaschine wird auch genannt…

Kunststoffbeutel-Schredder-Mahlmaschine

Ein Plastikbeutelzerkleinerer ist eine Art von…

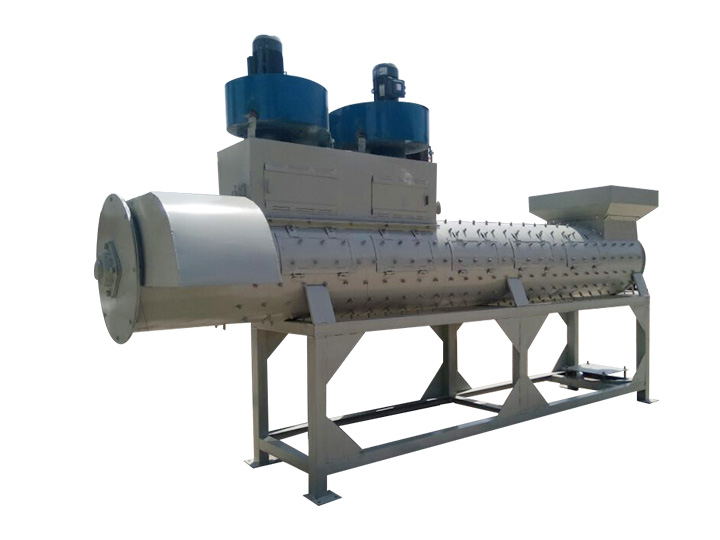

EPS/Styropor-Densifizierer Heißschmelzmaschine

Beschreibungen des Styropor-Densifizierers Der Styropor-Densifizierer…

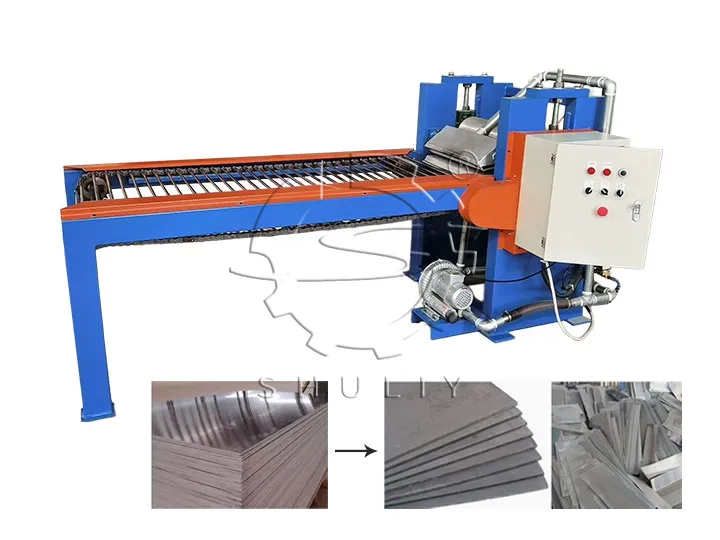

Shuliy SL-Serie ACP-Recyclingmaschine

Aluminiumverbundplatten (ACP) aus Bau- und…