플라스틱 자동 분쇄기

주요 본체는 압출 시스템으로 구성된 플라스틱 압출기로, 압출 시스템, 전달 시스템, 가열 및 냉각 시스템으로 이루어져 있다.

1. 압출 시스템: 압출 시스템은 나사, 배럴, 호퍼, 기계 헤드 및 금형을 포함합니다. 플라스틱은 압출 시스템에 의해 균일한 용융 상태로 플라스틱화되며, 공정에서 설정된 압력 하에 나사에 의해 지속적으로 연속됩니다. 압출 헤드.

2. 전송 시스템: 전송 시스템의 기능은 나사를 구동하는 것입니다. 압출 과정에서 공급 나사의 회전 속도는 일반적으로 모터, 감속기 및 베어링으로 구성됩니다.

3. 가열 및 냉각 장치: 가열 및 냉각은 플라스틱 압출 공정에 필요한 조건입니다.

플라스틱 과립기 보조 장비

플라스틱 분쇄기의 보조 기계는 주로 다음을 포함합니다: 페이오프 장치, 교정 장치, 예열 장치, 냉각 장치, 인장 장치, 계량 장치, 스파크 테스트 기계 및 와이어 감기 장치. 압출 유닛의 사용은 선택 가능한 보조 장비에 따라 다릅니다. 예를 들어, 절단기, 송풍기, 인쇄 장치 등이 있습니다.

교정 장치:

플라스틱 압출 폐기물의 일반적인 유형 중 하나는 편심이며, 다양한 유형의 와이어 코어의 굽힘은 절연 편심의 중요한 원인 중 하나입니다. 시스 압출에서 재킷 표면의 긁힘은 코어의 굽힘으로 인해 발생하는 경우가 많습니다. 주된 교정 장치의 유형은 다음과 같습니다: 드럼형(수평 및 수직으로 나뉨); 풀리형(단일 풀리 및 풀리 그룹으로 나뉨); 드래그, 교정 및 안정적인 장력을 결합한 윈치형; 압력 롤러형(수평 및 수직으로 나뉨).

플라스틱 과립기 예열기:

케이블 예열은 절연 압출과 재킷 압출 모두에 필요합니다. 절연층, 특히 얇은 층의 절연에서는 기공이 존재해서는 안 되며, 코어는 압출 전에 고온에서 예열하여 표면의 수분과 기름을 제거할 수 있습니다. 재킷 압출의 경우, 주요 기능은 코어를 건조시켜 수분(또는 쿠션 주변의 수분)으로 인해 재킷에 공극이 생길 가능성을 방지하는 것입니다. 예열은 또한 압출 중에 플라스틱의 내부 압력이 급격히 감소하는 것을 방지합니다.

플라스틱 압출 과정에서, 프리히팅은 차가운 와이어가 고온 기계 헤드에 들어가고 다이 입구에서 플라스틱과 접촉할 때 발생하는 온도 차이를 없앨 수 있으며, 플라스틱 온도의 변동을 방지하고 압출 압력의 변동을 초래하여 압출량과 압출 품질을 안정화합니다.

전기 난방 코어 예열 장치는 압출 장치에서 사용되며, 충분한 용량과 빠른 온도 상승이 필요하여 코어 예열 및 코어 건조 효율이 높습니다. 예열 온도는 라인의 속도에 의해 제한되며, 일반적으로 헤드의 온도와 유사합니다.

플라스틱 과립기 냉각 장치:

플라스틱 압출 층이 형성된 후, 기계 헤드를 떠난 직후에 즉시 냉각 및 고정되어야 합니다. 그렇지 않으면 중력의 작용으로 변형될 수 있습니다. 냉각 방법은 일반적으로 수냉식이며, 수온에 따라 급냉과 서서히 냉각으로 나뉩니다. 급냉은 찬물로 직접 냉각하는 것입니다. 급냉은 플라스틱 압출 코팅의 성형에 유리합니다.

그러나 결정성 고분자의 경우, 급속 냉각으로 인해 압출층에 잔여 내부 응력이 쉽게 발생하여 사용 중에 균열이 발생할 수 있습니다. 플라스틱 층은 급냉됩니다. 느린 냉각은 제품의 내부 응력을 줄이기 위한 것입니다. 냉각수 탱크에 서로 다른 온도의 물을 넣어 제품을 점진적으로 냉각합니다. PE와 PP의 압출은 느린 냉각을 통해 이루어지며, 즉 뜨거운 물, 따뜻한 물, 차가운 물을 사용하여 세 구간으로 냉각합니다.

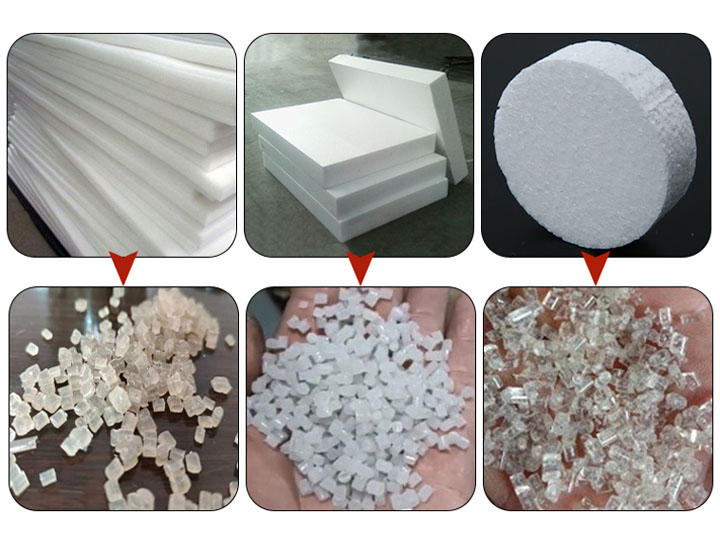

폐플라스틱의 재활용 과정은:

재활용 – 분쇄 – 세척 – 건조 – 과립화 – 압출(신제품), 과립화 라인이 플라스틱 재활용 과정에서 중요한 부분을 차지합니다.

이 조립 라인은 여러 번 업그레이드되었으며, 대량 생산, 낮은 손실, 낮은 고장률, 쉬운 조작 및 낮은 비용의 특성을 가지고 있습니다. 펠렛화 라인은 다양한 가열 방법을 제공하며, 고객의 전기 용량과 비용에 따라 설계할 수 있습니다. 또한 고객의 재료와 생산에 따라 고객에게 품질이 우수하고 합리적인 조립 라인을 제공합니다.